1 Allgemeines zu EVOP

Ziel von EVOP

ist die kontinuierliche Verbesserung von Fertigungsprozessen. Als Beispiel wird

hier ein Spritzgießprozess betrachtet.

Aufgabenbeschreibung:

Ein Kunststoff -

Spritzgießprozess wurde an einer Pilotanlage entwickelt und anschließend auf

die Produktionsanlage übertragen.

Ziel ist es,

Teile mit

- möglichst

geringem Verzug (höchstens 0,02 mm, optimal sind Werte < 0,01 mm) und

- möglichst

hoher Schlagzähigkeit (mindestens 8 kJ/m², optimal sind Werte > 10 kJ/m²)

herzustellen.

Wichtige

Prozessparameter sind die Einspritzgeschwindigkeit der Masse in die Form (und

damit die Zeit für das Füllen der Form) und der Druck nach dem Füllen der Form

(Nachdruck). In der Pilotanlage wurde ermittelt, dass folgende Werte zu

geringem Verzug und hoher Schlagzähigkeit führen:

-

Einspritzgeschwindigkeit: 30 bis 35 mm/sec

- Nachdruck: 300

bis 350 bar.

Beim Übertragen

in die Fertigung stellen Sie fest, dass die Mindestforderungen für Verzug und

Schlagzähigkeit knapp erreicht werden.

Sie könnten nun als

Sollwerte die Spezifikationsmitten (Einspritzgeschwindigkeit 32,5 mm/sec und

Nachdruck 325 bar) festlegen und sich freuen, dass Sie einen gerade noch

ausreichend guten Prozess haben. Oder Sie suchen nach Möglichkeiten, Ihren

Prozess zu verbessern. Dann verändern Sie Einspritzgeschwindigkeit und

Nachdruck systematisch im Rahmen der Spezifikation.

Sie beobachten,

wie Verzug und Schlagzähigkeit sich mit den Prozessparametern verändern. Da Sie

innerhalb der Spezifikation bleiben, verändern sich die Zielgrößen natürlich

auch nur geringfügig. Das bedeutet, dass Sie bei jeder Parameterkombination

verkaufsfähige Produkte erhalten.

Aber natürlich ist Ihren Messwerten auch eine Zufallsstreuung überlagert

(Messfehler, kleine, nicht kontrollierbare Veränderungen der

Umgebungsbedingungen und diverser anderer Prozessparameter). Daher sollten Sie

den Versuchsplan mehrmals durchlaufen bis Sie sich sicher sind, dass die

Veränderung eines oder beider Prozessparameter in eine bestimmte Richtung

wirklich eine Verbesserung bringt. Als Entscheidungshilfe wird der Effekt der

Prozessparameter und die Breite des 95%-Vertrauensbereiches berechnet - wenn

der Betrag eines Effektes größer ist als die Breite des Vertrauensbereiches,

dann können Sie sich ziemlich sicher sein, dass der beobachtete Effekt echt ist

und nicht nur zufällig. Man sagt, der Effekt ist statistisch signifikant.

Signifikante Effekte sind rot gekennzeichnet und im Diagramm als Pfeil in

Richtung der Verbesserung dargestellt.

Wenn Sie überzeugt sind, dass die Veränderung

eines oder beider Prozessparameter in eine bestimmte Richtung zu einer

Verbesserung der Zielgröße(n) führen, dann verändern Sie die Spezifikation

vorsichtig in diese Richtung und beobachten den Prozess erneut.

Wiederholen Sie den Vorgang und beobachten Sie, wie Sie immer besser werden -

bis Ihnen das Ergebnis gut genug ist oder bis keine weitere Verbesserung mehr

möglich ist. Sie haben dann erlebt, wie Sie durch vorsichtige Veränderung der

Prozessparameter während der laufenden Fertigung nicht nur Ihr Produkt

herstellen können, sondern auch Wissen über Verbesserungsmöglichkeiten

erhalten. So können Sie immer besser werden.

2.2 Bedienung der Anwendung

2.2.1 Funktionen der Buttons

Der „Reset“

Button setzt alle bisher simulierten Durchläufe zurück und lädt das Script neu.

Auch die Prozessparameter für die Einspritzgeschwindigkeit und den Nachdruck

werden auf die Standardwerte zurückgesetzt.

![]()

Dieser

Button startet die Simulation. Es wird jeweils ein Durchlauf simuliert und in

die Tabellen eingetragen. Nach dem fünften Durchlauf werden die Werte gelöscht.

Dabei werden aber die veränderten Parameter beibehalten. Die Standardabweichung

und der 95%-Vertrauensbereich können erst ab dem zweiten Durchlauf berechnet

werden.

Dieser

Button öffnet diese Anleitung. Hier werden allgemeine Informationen zum Script

gegeben und die Funktionsweise beschrieben.

![]()

Wenn Sie

diesen Button betätigen, können Sie die Prozessparameter verändern. Zuvor

müssen Sie in die Eingabefelder Werte eingeben. Nähere Informationen zur Eingabe

werden unten erläutert.

2.2.2 Eingabe der Prozessparameter

Hier wird

beschrieben wie der Ablauf der Eingabe der Prozessparameter durch den Anwender

erfolgt. Der Anwender kann die Prozessparameter durch den Button „Parameter

ändern“ einstellen.

Sie können

die von Ihnen gewünschten Werte für die minimale bzw. maximale

Einspritzgeschwindigkeit direkt eintragen. Als Richtwert können Sie sich an den

Standardwerten 30 (für die minimale Einspritzgeschwindigkeit) und 35 (für die

maximale Einspritzgeschwindigkeit) orientieren.

Bei dem

minimalen bzw. maximalen Nachdruck können Sie sich an den Standardwerten 300

(für den minimalen Nachdruck) und 350 (für den maximalen Nachdruck)

orientieren.

Wenn Sie die

Parameter für die Einspritzgeschwindigkeit und den Nachdruck eingetragen haben,

müssen Sie den Button „Paramater ändern“ betätigen, damit die eingetragenen

Werte für die Simulation übernommen werden.

2.2.3 Inhalte der Anwendung

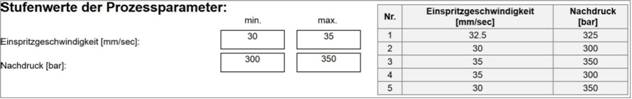

In diesem Abschnitt der Anwendung werden die eingestellten

Werte der Prozessparameter angezeigt (hier die Standardwerte). Es gibt fünf

verschiedene Einstellkombinationen. Nummer eins stellt den Mittelwert der

eingegebenen Einspritzgeschwindigkeit und den Mittelwert des eingegebenen

Nachdrucks dar. Nummer zwei bis fünf sind Kombinationen aus den minimalen und

maximalen Werten. Die Einheit für die Einspritzgeschwindigkeit ist mm/sec und

die Einheit des Nachdrucks ist bar.

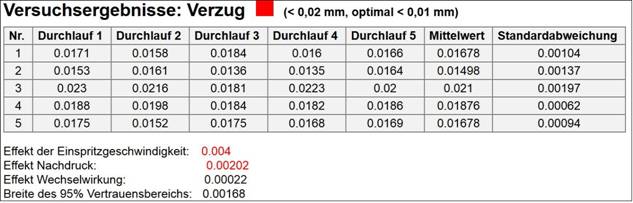

In diesem Abschnitt sind die Versuchsergebnisse für den

Verzug in einer Tabelle zusammengefasst. Eine Spalte entspricht dabei einem

Versuchsdurchlauf. Die letzten zwei Spalten der Tabelle zeigen jeweils die

Mittelwerte und Standardabweichungen der Zeile an. Das rote Kästchen in der

Überschrift zeigt an, in welcher Farbe die Versuchsergebnisse für den Verzug im

Diagramm angezeigt werden. Außerdem werden unter der Tabelle die Effekte und

die Breite des 95%-Vertrauensbereichs angezeigt. Falls der Betrag eines

Effektes größer als die Breite des Vertrauensbereiches ist, wird dieser Effekt

rot und es wird ein Verbesserungspfeil im Diagramm gezeichnet (siehe unten).

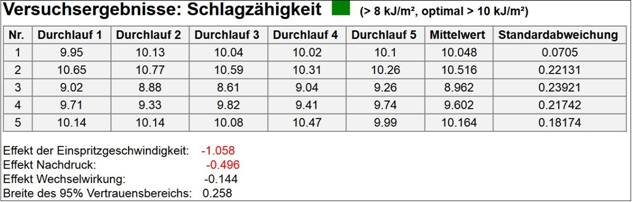

In diesem

Abschnitt sind die Versuchsergebnisse für die Schlagzähigkeit in einer Tabelle

zusammengefasst. Eine Spalte entspricht dabei einem Versuchsdurchlauf. Die

letzten zwei Spalten der Tabelle zeigen jeweils die Mittelwerte und

Standardabweichungen der Zeile an. Das grüne Kästchen in der Überschrift zeigt

an, in welcher Farbe die Versuchsergebnisse für den Verzug im Diagramm angezeigt

werden. Außerdem werden unter der Tabelle die Effekte und die Breite des

95%-Vertrauensbereichs angezeigt. Falls der Betrag eines Effektes größer als

die Breite des Vertrauensbereiches ist, wird dieser Effekt rot und es wird ein

Verbesserungspfeil im Diagramm gezeichnet (siehe unten).

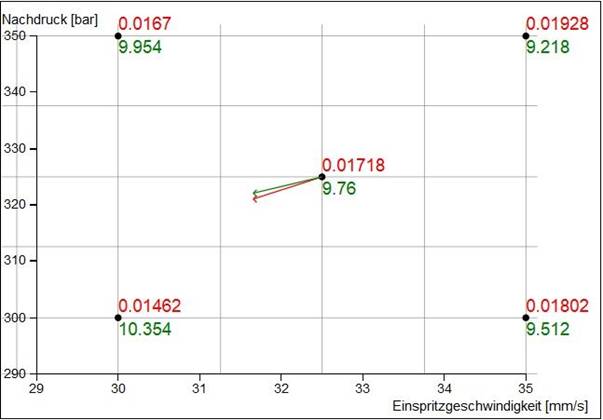

Das Diagramm

zeigt die Mittelwerte der Ergebnisse für die jeweilige Einstellkombination (rot

für den Verzug, grün für die Schlagzähigkeit). Der rote Pfeil zeigt die

Richtung für die Verbesserung des Verzuges an und der grüne Pfeil die Richtung

für die Verbesserung der Schlagzähigkeit. Die x-Achse zeigt die eingestellten

Werte für die Einspritzgeschwindigkeit (in mm/sec) und die y-Achse für den

Nachdruck (in bar) an. Wenn die Prozessparameter

verändert werden, passt sich die Skalierung automatisch an.

2.2.4 Fehlermeldungen

Im Folgenden

werden Fehlermeldungen, die während der Benutzung der Anwendung auftreten

können behandelt und erläutert. Das Auftreten der Fehler ist hauptsächlich von

den eingegeben Parametern durch den Anwender abhängig.

Wenn Sie

diese Fehlermeldung angezeigt bekommen, haben Sie in einem der vier

Eingabefelder keine Zahl oder eine Kombination aus Zahl und Buchstaben

eingegeben. Wenn Sie eine Zahl eingeben, sollte diese Fehlermeldung nicht

erscheinen.

Die vom

Anwender eingegebenen Prozessparameter müssen alle größer als 0 sein. Wenn Sie

eine negative Zahl oder „0“ eingeben, wird diese Fehlermeldung erscheinen.

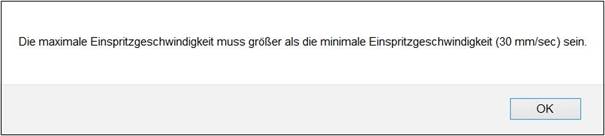

Diese

Fehlermeldung erscheint, falls der eingegebene Prozessparameter für die

maximale Einspritzgeschwindigkeit die eingegebene minimale

Einspritzgeschwindigkeit unterschreitet. In diesem Beispiel beträgt der

Minimalwert 30 mm/sec, also muss der Maximalwert > 30 sein.

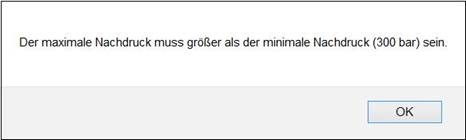

Diese

Fehlermeldung erscheint, falls der eingegebene Prozessparameter für den

maximalen Nachdruck den eingegebenen minimalen Nachdruck unterschreitet. In

diesem Beispiel beträgt der Minimalwert 300 bar, also muss der Maximalwert >

300 sein.